Avant tout

Après avoir déterminé les fixations à installer, vous vous demandez si des rondelles sont nécessaires pour compléter votre assemblage. Il faut tout d’abord se demander quel type de rondelles doit être utilisé. Vous avez le choix parmi les fonctions suivantes et vous pouvez choisir de :

- Protéger la pièce à assembler

- Elargir l’aire d’appui sous-tête de vis

- Obtenir une résistance au dévissage (*)

- Obtenir une résistance au desserrage (**)

Certaines rondelles permettent de coupler ces différentes fonctions. Par ailleurs, l’association vis / rondelle doit se faire sur une dureté équivalente. Lorsque cette condition n’est pas respectée, la rondelle ou la vis peuvent se détériorer pendant l’opération de serrage ce qui rend impossible le contrôle du couple de serrage. Nous rappelons que la dureté est l’unique paramètre mécanique à associer aux rondelles. On obtient les duretés correspondantes suivantes :

| Dureté Vickers | Classe de qualité |

| 255-355 | 8.8 |

| 320-380 | 10.9 |

| 385-435 | 12.9 |

Pourquoi les rondelles sont-elles importantes ?

De nombreuses normes définissent les caractéristiques dimensionnelles et mécaniques des rondelles plates. Ces normes s’attachent tout particulièrement à définir le diamètre extérieur en fonction du type de rondelle (étroite, moyenne ou large) et sa dureté. Citons par exemple les normes NF E 25-513, NF E 25-514 et E 25-518. Cependant, la dureté minimale exigée par ces standards peut être inadéquat avec celle de la vis. En effet ces trois dernières normes spécifient des minimaux de dureté de 100, 160 ou de 310 HV, ce qui les rendent uniquement compatibles avec les classes de qualité 4.6-5.8 ou bien 10.9. Ce sont les normes ISO 10673 et ISO 7089 qui spécifient des valeurs de dureté compatibles avec les classes de qualité 8.8 et 10.9. Pour une rondelle à associer à la classe de qualité 12.9, on peut sélectionner une rondelle de bridage conçue selon le standard DIN 6340, et dont la dureté est comprise entre 350 et 430 HV.

L’intégration d’une rondelle à un assemblage présente un coût supplémentaire et exige une étude pour en motiver l’implantation. Les paramètres ci-dessous peuvent vous guider sur le type de rondelle à installer :

Diamètre extérieur :

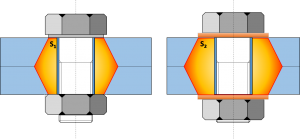

Les pressions sous tête de vis ou d’écrou peuvent entraîner une plastification de la surface de portée, appelée matage, même si la précharge à installer peut-être supportée par l’assemblage. Ce phénomène est observé sur les aciers recuits, aciers inoxydables, les alliages légers et les matériaux composites en fibre de verre. Par ailleurs, le matage peut conduire à un tassement de l’assemblage boulonné et entrainer une perte de précharge dans l’assemblage. Ce phénomène est le desserrage. Augmenter la surface de contact sous tête peut constituer une solution pour éviter le matage, par agrandissement du cône de compression (voir figure ci-dessous où S2 > S1) et de conserver la précharge souhaitée. Dans ce cas, une rondelle large peut se présenter comme une solution pour éviter l’écrasement sous tête.

rondelles – diamètre extérieur

Épaisseur :

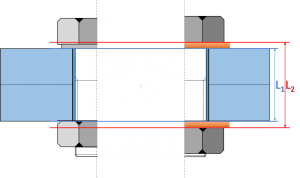

Compléter les assemblages boulonnés avec des rondelles permet d’augmenter la longueur utile à serrer et ainsi d’accroître l’allongement du boulon lors de la mise en tension avec le même effort de serrage (voir figure ci-dessous où L2 > L1). Après tassement, l’allongement résiduel permettra de conserver une tension dans l’assemblage.

Rondelles – Épaisseur

*Freinage au dévissage :

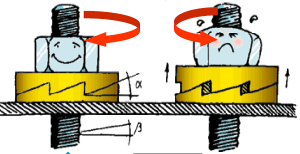

Le dévissage succède souvent au desserrage. La plus populaire des rondelles freins est certainement la rondelle à dents chevauchantes (ou encore rondelle à denture). L’opposition au dévissage est assurée par des dents qui par ancrage avec les faces en contact, augmente la force de friction. Cependant, les dentures augmentent fortement les frottements au serrage et détériorent également les faces en contact. Les assemblages avec ce type de rondelles ne peuvent alors pas être correctement précontraints. En revanche, Les rondelles Nord-Lock® sont des systèmes anti-dévissage très performants, avec une solution de blocage basée sur la tension et non la friction. Lorsqu’il y a initiation du processus de dévissage, la rondelle à effet de cames conduit à augmenter la tension dans l’assemblage et prévient ainsi tout risque de dévissage même lorsque l’assemblage est soumis à des vibrations extrêmes. Son principe est résumé dans le schéma ci-dessous. L’entraînement de l’écrou ou de la vis se fait grâce aux stries radiales qui s’ancrent sur les faces en contact sans occasionner de dommages sensibles sur ces dernières.

Rondelles – Freinage au dévissage

**Freinage au desserrage :

Le desserrage est souvent lié au choix d’assemblage trop court, qui ne permettent pas d’obtenir un allongement suffisant du boulon lors de la mise en tension. Le tassement des pièces est également vecteur de desserrage, notamment lorsque le nombre de plans de joints de l’épaisseur serrée est relativement important. Grâce à leur « effet ressort », les rondelles coniques sont particulièrement efficaces pour maintenir la tension dans l’assemblage. Ces rondelles sont aplaties pendant le montage. Lors d’une éventuelle relaxation, la rondelle rétablira la tension équivalente à sa charge d’aplatissement.